In der Raketentechnik sind vakuumisolierte Rohrleitungen für tiefkaltverflüssigte Gase im Einsatz

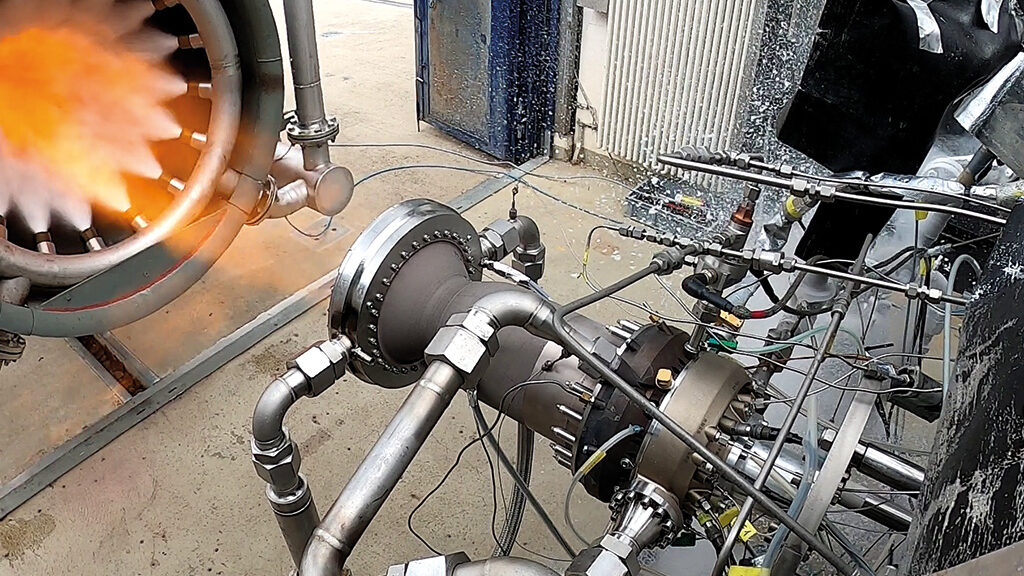

Drei. Zwei. Eins. Zündung! Am Standort des Deutschen Zentrums für Luft- und Raumfahrt (DLR) in Lampoldshausen steuert Ingenieur Gerd Brümmer aus sicherer Entfernung den Versuch mit dem aktuellen Prüfling. Der Prüfling ist ein Bauteil für ein Raketentriebwerk, das auf den klingenden Namen Prometheus hört. Das Triebwerk wird die siebte Generation des Ariane-Raketensystems Ende der 2020er-Jahre ins Weltall befördern. Hier im Prüfstand P8 werden Komponenten im verkleinerten Maßstab getestet, die sind schneller und günstiger herzustellen – die Technologie entspricht dem späteren großen Triebwerk.

Möglichst wenig Wärmeeintrag – der Treibstoff muss flüssig bleiben

Aus vakuumisolierten Rohrleitungen fließen am Prüfstand tiefkaltverflüssigtes Methan mit -161,5 °C und tiefkaltverflüssigter Sauerstoff mit -183 °C direkt in das Triebwerk. Hier wird der Treibstoff in der Triebwerkspumpe verdichtet und gelangt über die Düsen des Einspritzkopfes in die Brennkammer. Das Ergebnis ist eine weißliche bis orangefarbene Verbrennung und jede Menge Daten. Der Prüfstandsrechner überwacht den Testlauf und hält die Ergebnisse fest.

Raumfahrt ist inzwischen eine sehr verlässliche Sache – ein Raketenstart fällt nur noch auf, wenn etwas nicht funktioniert.

Gerd Brümmer, Leiter am Prüfstand P8

Der große rote Notstoppknopf kommt nicht zum Einsatz – alle Bauteile werden im Vorwege auf kleine Leckagen und Haarrisse geprüft. Die vakuumisolierten Rohrleitungen sorgen für einen geringen Wärmeeintrag in die tiefkaltverflüssigten Gase. Das Verdampfen gilt es zu vermeiden, denn am Ende der Leitung befindet sich ein Bauteil, das Schaden nehmen würde, wenn dort siedende Flüssigkeit ankommt.

Forschung und Entwicklung, damit die europäische Raumfahrt konkurrenzfähig bleibt

© ArianeGroup Holding

In der griechischen Mythologie ist Prometheus der Feuerbringer – auf beeindruckende Weise sieht und hört man hier am Prüfstand den Grund dieser namentlichen Anspielung. Ein Automotor mit 2 Liter Hubraum hat vielleicht 200 PS – ein Raketentriebwerk mit 2 Liter Brennkammervolumen entwickelt rund 30 000 bis 40 000 PS. Wenn bei dieser Leistung etwas nicht wie geplant funktioniert, kann man nicht mehr rechts ranfahren. Daher ist der Forschungs- und Technologieprüfstand in Lampoldshausen für die europäische Raumfahrt so wichtig. An 60 bis 70 Prüftagen pro Jahr finden hier an jedem Prüftag mindestens zwei Heißläufe statt, und es werden Daten und Erkenntnisse gesammelt als Grundlage für weitere Entwicklungen. Die Testkapazitäten werden zum größten Teil für das Ariane-Programm genutzt. Auch die Flugabnahmen fertiger Triebwerke finden auf dem Gelände in Lampoldshausen statt. Nach erfolgreichem Testlauf gehen sie nach Guyana zum Raumfahrtzentrum in Kourou und werden in die Raketen eingebaut. Es starten ca. sechs Ariane-Missionen pro Jahr, die meisten bringen Kommunikations- und Forschungssatelliten in den Weltraum.

Zeitenwende in Konzeption und Technik

Die Konkurrenz beim Raumtransport nimmt zu, dadurch steigt der Druck auf Preise und Entwicklungszeiten. Die DLR-Raumfahrtforschung setzt deshalb auf neue Konzepte, neue Treibstoffe und neue Produktionstechniken. Für die Erforschung von kompletten Raketenantrieben inklusive Turbopumpen wurde eine neue, dritte Testzelle am Prüfstand P8 ausgerüstet. Hier läuft das erste komplett in ALM-Technik (Additive Layer Manufacturing) hergestellte Triebwerk. Der 3-D-Druck mit Metallpulver verkürzt die Fertigungszeit und soll die Kosten auf 20 % gegenüber denen eines konventionell gefertigten Wasserstoff-Sauerstoff-Triebwerks senken.

Unser Prüfling braucht die Treibstoffe tiefkalt, ohne Gasblasen, deshalb sind wir auf vakuumisolierte Rohrleitungen angewiesen.

Gerd Brümmer, Leiter am Prüfstand P8

Das ALM-gedruckte Methan-Triebwerk hat zwar weniger Leistung, soll aber in Zukunft wiederverwendbar sein. Es sind Konzepte in der Planung, die eine vertikale Landung der Rakete ermöglichen. Mit jedem Versuch an den Prüfständen des DLR in Lampoldshausen gewinnen die Techniker neue Erkenntnisse für die Zukunft der europäischen Raumfahrt.

Neue vakuumisolierte Rohrleitungen im Prüffeld bei HEROSE

Um Wärmeverluste zu vermeiden, investiert auch HEROSE in den Ausbau von vakuumisolierten Rohrleitungen. Im Prüffeld der Entwicklungsabteilung und der Qualitätssicherung in Bad Oldesloe wurden durch einen Fachbetrieb neue Vakuumleitungen für den Stickstofftransport montiert. Als Spezialist für Ventile und Armaturen für tiefkalte Anwendungen braucht HEROSE die Möglichkeiten für Produkttests und Neuentwicklungen. Eine dieser Entwicklungen, die seit Kurzem Serienreife erlangt hat, ist das FullX-Ventil.

Zwei der neuen FullX-Ventile für vakuumisolierte Rohrleitungen im Prüffeld von HEROSE

Das Produkt ist für anspruchsvolle Anwendungen bis -269 °C konzipiert – wie im DLR oder in der Schifffahrt –, wartet aber noch auf den ersten Einsatz in einer Kundenanwendung. Das FullX-Ventil hat einiges zu bieten: Es vermeidet den Wärmeeintrag, weil es selbst eine Vakuumisolierung besitzt, es erlaubt die Wartung ohne Vakuumverluste und der modulare Aufbau erlaubt die Anpassung an individuelle Anforderungen.

Foto oben: Deutsches Zentrum für Luft- und Raumfahrt

Hat Ihnen dieser Artikel gefallen?

Weitere Informationen und Hintergrundberichte rund um Industriearmaturen und -anwendungen erhalten Sie über den kostenlosen HEROSE-Newsletter.

Zur Anmeldung